Klony Proaca Response 2.5 – Scan Speak 18W8535 + SS D2010

Tu dla zainteresowanych pokazuję jak zrobić klony Proaca Response 2.5 Zamieszczam tą konstrukcje, bo jest ona znakomita i wcale się nie zestarzała, a głośniki nadal są dostępne.

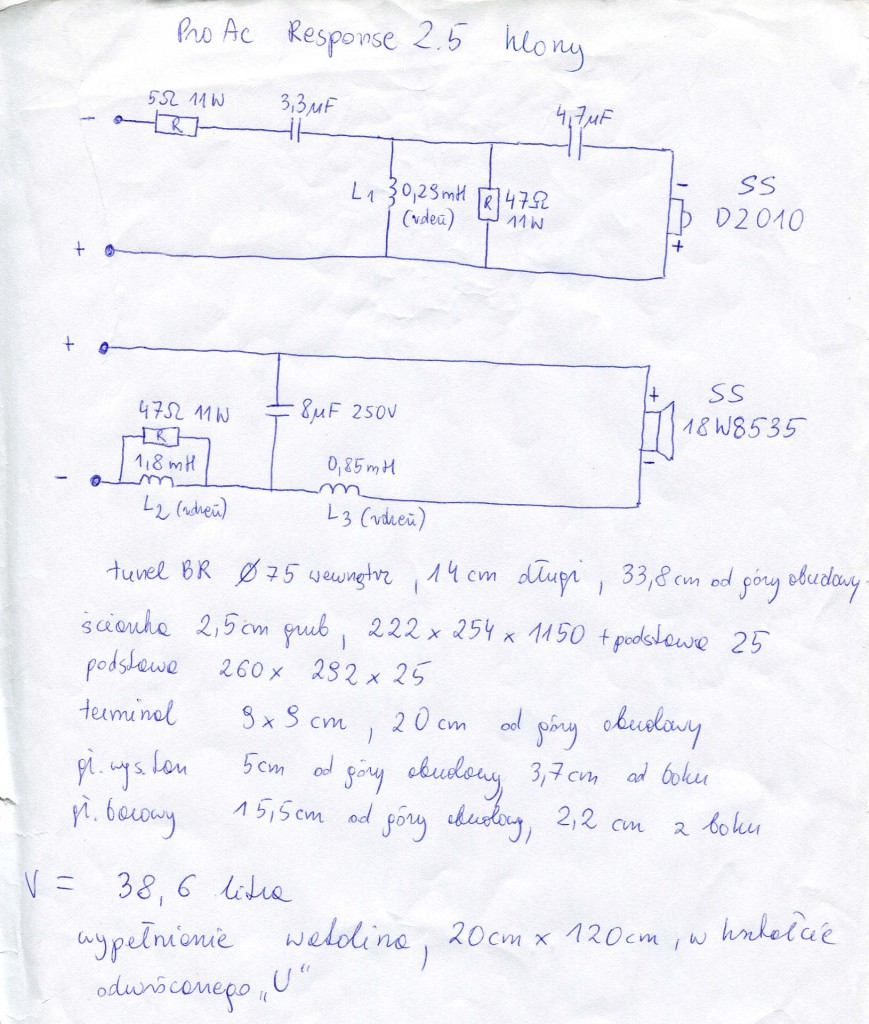

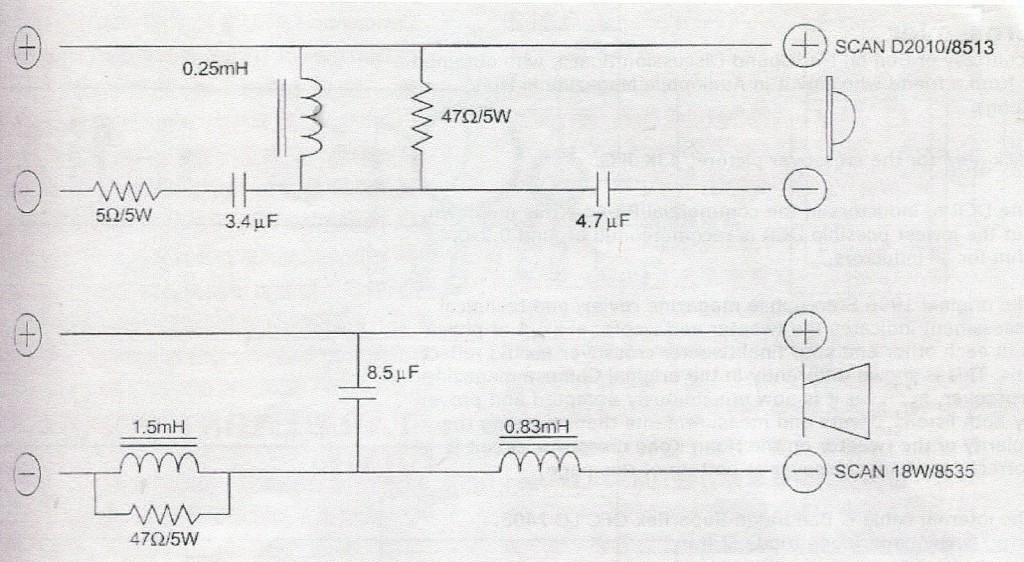

Zwrotnice te prawdopodobnie mają także kilka wariantów fabrycznych, nieznacznie się różniących, widać zmieniali je sami konstruktorzy. Pomierzona przeze mnie zwrotnica ma inne wartości od tych publikowanych w Azji. Głośniki najprawdopodobniej były zastosowane takie same jak seryjne Scan Speaki, także klon będzie w 95-99% brzmiał jak oryginał.

zwrotnice nieznacznie się różnią, po lewej pomierzona przeze mnie z oryginału, a po prawej wersja azjatycka, ale są trochę inne wartości elementów

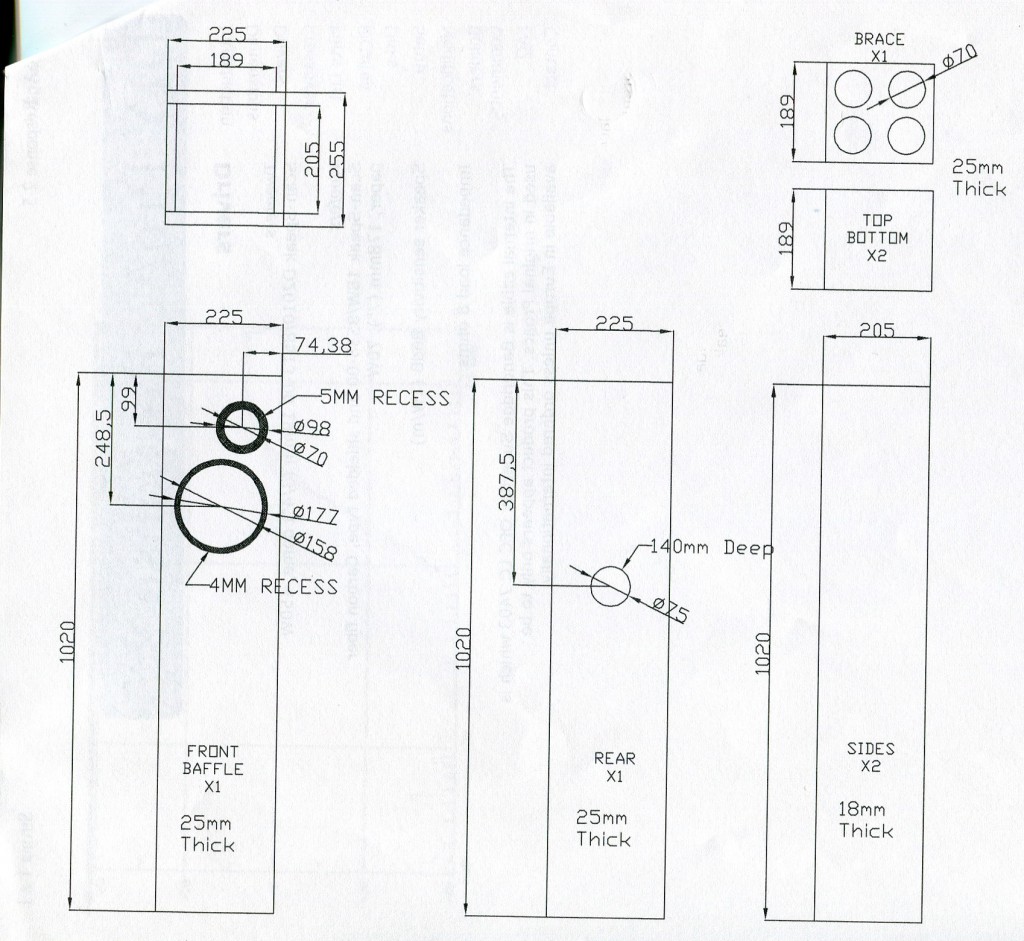

rysunek sposobu wykonania obudowy do klonów

Poniżej anatomia powstawania tych klonów w wykonaniu Mariusza Gołębskiego

1. Frezowanie zrobił mi zaprzyjaźniony zakład posiadający obrabiarkę CNC

2. Kleiłem klejem ze zdjęcia za pomocą lamelek, to połączenie wybacza więcej błędów ludziom, którzy nie mają dużego doświadczenia w stolarstwie, a

jednocześnie jest mocne.

3. Później szpachlowałem łączenia szpachlą samochodową z włóknem (to zielone na

zdjęciach), po doklejeniu frontu znów zaszpachlowałem łączenia.

4. Dałem podwójny bitumit (razem ok. 5mm) wszystko, oprócz frontu oklejałem bitumitem po sklejeniu (dokładniejsze dopasowanie).

5. Przed sklejeniem frontu, otwory od środka zabezpieczyłem taśmą papierową stosowaną w lakiernictwie (ale nie taką malarską z marketów budowlanych, najtańszą, która zabezpieczamy ściany przy remoncie, ta ma słabiutki klej, odpadnie zaraz) i wnętrze miałem idealnie zabezpieczone, przed pyłem ze szlifowania, odkurzem lakierniczym itd.

6. Po sklejeniu i wyszpachlowaniu, kolej na fornirowanie, poszły dwie warstwy, pod spodem najtańszy fornir wzdłuż, żeby ostatecznie mieć pewność, że jak szpachla po pewnym czasie siądzie (a siądzie na pewno) nie ukazały się łączenia – taki uskok wzdłuż linii łączenia, widoczny zwłaszcza na połyskach. Na to fornir właściwy, ja chciałem w poprzek, ale jeśli ktoś będzie chciał wzdłuż, to czemu nie. Ważne żeby warstwy forniru były na krzyż.

7. Szlifowanie forniru P120 i P240, kilka warstw, podkładu, lakier nawierzchniowy (każda następna powłoka ze szlifowaniem międzyoperacyjnym, po podkładach P320 i P500 jeśli ktoś się zdecyduje na dwa lakiery nawierzchniowe to pomiędzy szlif P800) samego procesu lakierowania nie było sensu fotografować, nic to nie powie laikowi, to trzeba umieć prostu robić. Przy lakierowaniu lakierem matowym wszystko jest łatwiejsze, to jest warstwa pokładu + szlif P400 + lakier nawierzchniowy i koniec.

8. Polerowanie – bardzo trudna sprawa, lepiej to zlecić fachowcowi

9. Teraz w te zabezpieczenie z taśmy papierowej wbijamy palucha 🙂 i zrywamy taśmę, środek jest idealnie czysty.

10. No i uzbrajanie

To chyba wszystko Mariusz